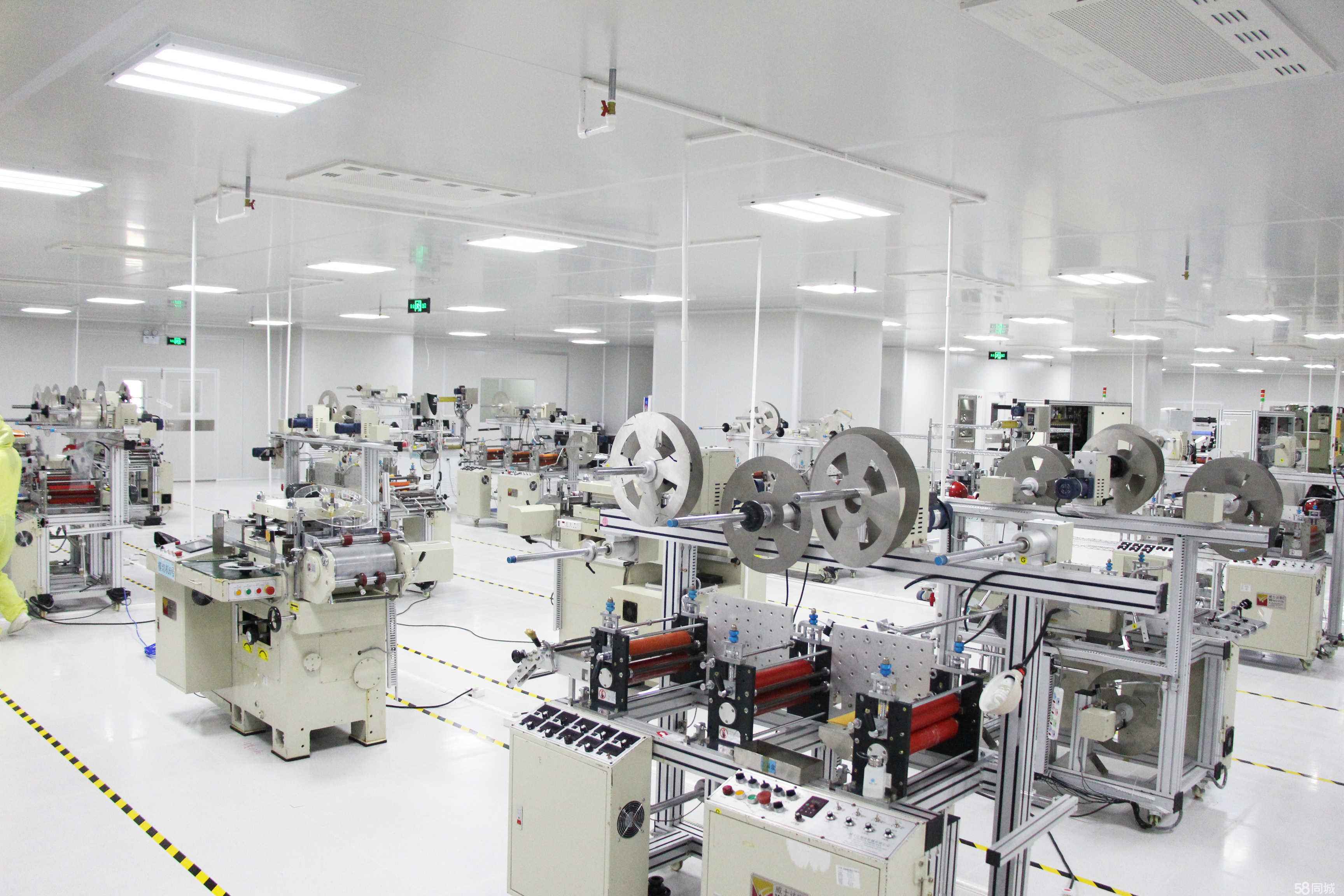

3、设计合理的布局:车间的布局应合理,避免交叉污染。不同洁净度等级的区域应明确划分,并采取有效的隔离措施。此外,人员和物料的流动路径也应合理规划,以减少对洁净区的影响。

4、设计和实施通风系统:通风系统是确保车间洁净度的关键因素。应根据车间的实际情况设计合理的通风系统,包括送风、排风和回风等部分。送风量应足够大,以满足无尘车间内的洁净度及热湿平衡。同时,应定期更换过滤器,以确保空气过滤效果。

5、控制压差:车间内部与外部或不同洁净度等级区域之间的压差是保持洁净环境的关键因素。压差通常控制在正负5帕(pa)之内,以防止外界污染物的渗入。

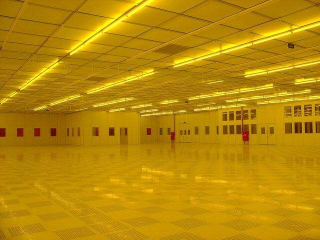

6、安装照明和电气设备:照明和电气设备应满足洁净度要求,并易于清洁和维护。应选择无尘埃的照明设备,并合理布置电气线路和设备,以减少对洁净区的影响。

7、施工和验收:在施工过程中,应严格按照设计方案和施工图纸进行施工,确保施工质量和洁净度等级符合要求。施工完成后,应进行全面的验收和检测,确保车间洁净度等级达到设计要求。

总之,的设计和施工需要综合考虑多个因素,包括洁净度等级、材料和设备选择、布局设计、通风系统、压差控制、照明和电气设备等。通过合理的设计和施工,可以确保车间达到相应的洁净度等级,为芯片生产提供优质的洁净环境。

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例