2、明确生产流程:对生产过程进行详细分析,明确各步骤的洁净要求,以便在布局和设计时进行优化。

二、空间规划与布局

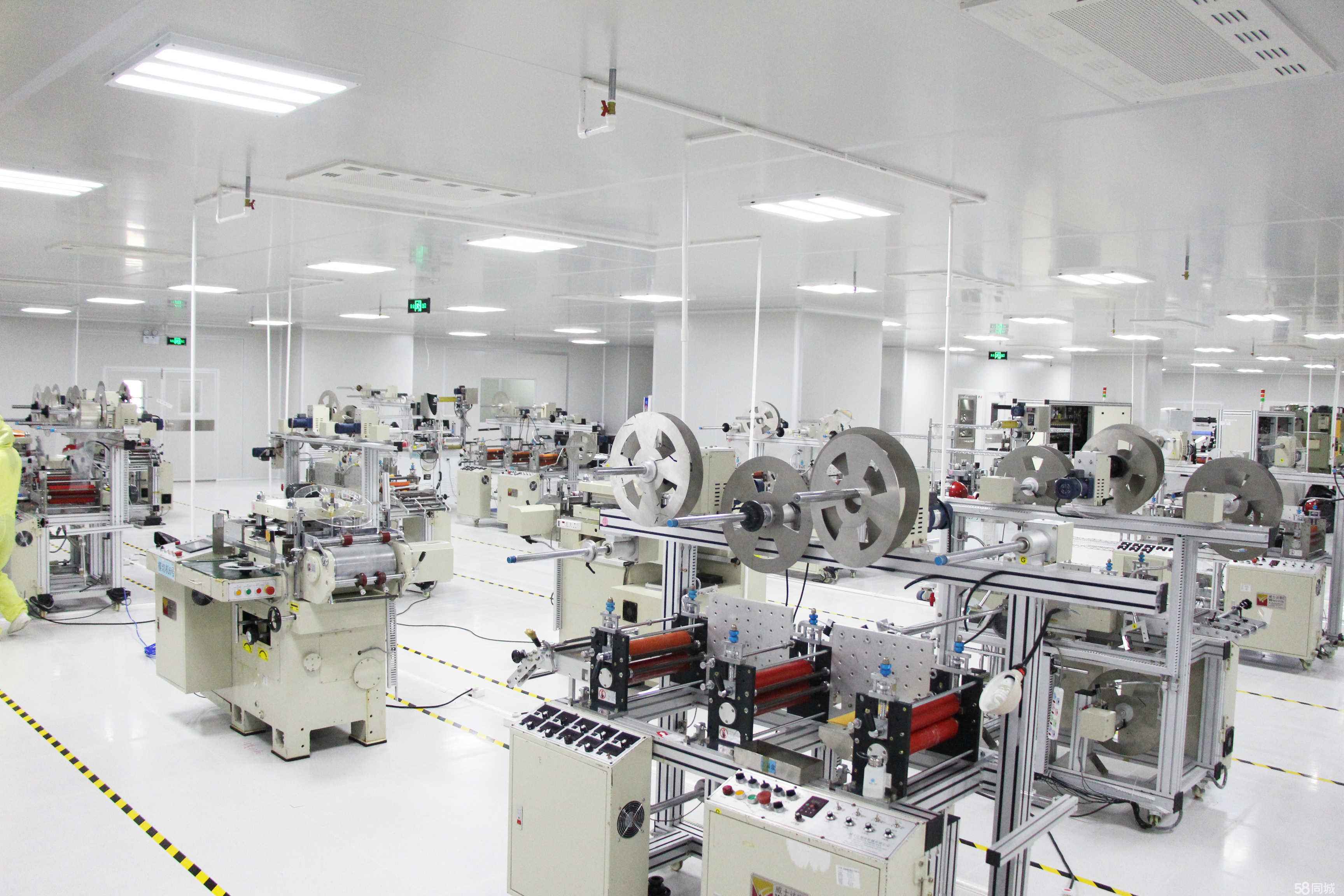

1、优化设备布局:根据生产流程和设备需求,合理规划车间空间,确保设备之间的交叉干扰最小化,同时便于维护和操作。

2、区域分隔:将车间划分为不同的区域,如工作区、物料存储区、更衣室、风淋室等,根据操作的严格度和净化级别进行划分,有助于控制空气质量、粒子污染和静电问题。

3、灵活性与可扩展性:设计具有灵活性和可扩展性的布局,以适应未来生产需求的变化,减少未来的重大改变和投资。

三、系统设计

1、空气净化系统:

安装高效空气粒子过滤器(hepa)或超高效空气粒子过滤器(ulpa),确保空气中的微粒和污染物被有效去除。

采用正压或负压控制系统,防止外界污染物进入车间。

定期清洁和更换空气过滤器,保持其性能稳定。

2、温湿度控制系统:

选择合适的空调设备和控制系统,精准控制车间的温度和湿度,以确保设备稳定运行和产品质量。

采用智能控制系统,根据车间内的实际需求自动调节温度、湿度和空气流量。

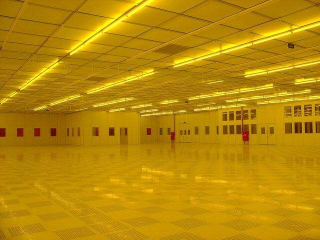

3、照明系统:

提供足够的照明,通常不低于300勒克斯(lx),以确保工作人员能够清晰地看到工作区域。

采用高效节能的照明灯具,如led灯,并安装智能照明控制系统,根据车间内的光照强度和人员活动情况自动调节照明亮度。

四、污染控制措施

1、材料选择与表面处理:选择易于清洁、抗静电和低挥发性的材料,以减少粒子积聚和静电干扰。合适的表面处理可以减少表面粒子生成。

2、人员流动与安全:设计人员进出车间的流程,避免员工直接接触敏感区域。提供适当的防护装备和培训,确保员工的健康和安全。

3、实时监测与数据分析:配备实时监测系统,跟踪空气质量、温度、湿度等参数。借助数据分析,及时发现潜在问题并采取措施。

五、节能与环保

1、节能设备:选择节能型空调设备、照明灯具等,如变频空调、热回收空调、led灯等,以降低能源消耗。

2、定期维护:对空调系统、照明系统等进行定期维护和保养,确保其高效运行。

3、材料回收:对一些可回收利用的净化材料,如空气过滤器、活性炭等,进行回收和再利用,降低材料成本。

六、培训与管理

1、员工培训:对员工进行净化车间操作规范和节能意识的培训,提高员工的操作技能和环保意识。

2、管理制度:建立完善的管理制度,包括设备维护档案、清洁消毒程序、人员进出管理等,确保车间的稳定运行和洁净度要求。

综上所述,打造一个优质的需要从需求分析、空间规划与布局、系统设计、污染控制措施、节能与环保以及培训与管理等多个方面综合考虑和实施。通过这些措施的综合应用,可以确保电子净化车间为高科技的生产提供一个稳定、可控的环境,从而提高产品质量和生产效率。

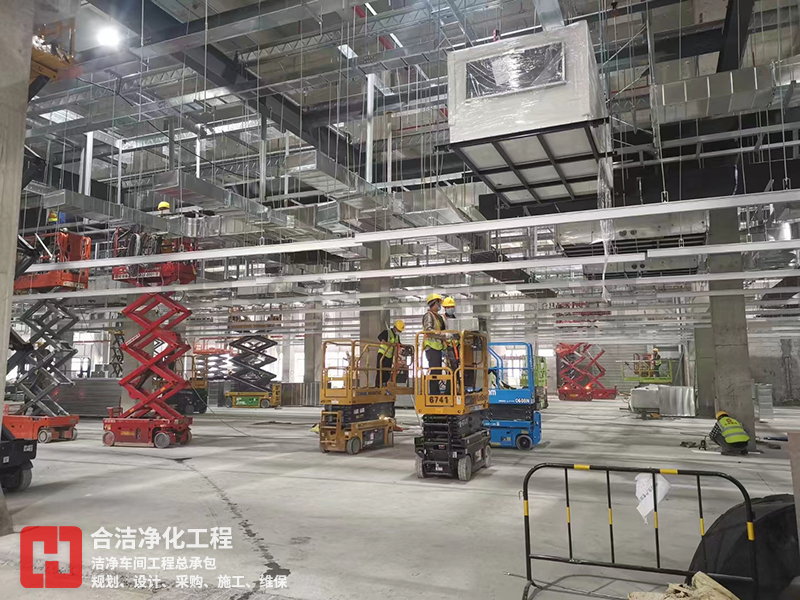

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例